¿Cómo llevar a cabo un análisis de esfuerzos?

Detecta errores oportunamente en procesos industriales mediante un análisis de esfuerzos.

Anticipar escenarios de riesgo es uno de los objetivos centrales de las empresas en la actualidad. Algunos de ellos pueden ser más predecibles y complejos que otros, pero contar con estrategias de mitigación siempre será la mejor alternativa para completar proyectos satisfactoriamente.

En la industria manufacturera los análisis de esfuerzos son indispensables para medir las piezas o componentes de un producto bajo condiciones específicas.

A continuación te explicamos en qué consiste y en qué casos es necesario aplicar esta técnica para el estudio estructural de los objetos.

¿Qué es el análisis de esfuerzos?

Un análisis de esfuerzos —también conocido como análisis de elementos finitos (FEA)— es un procedimiento basado en cálculos matemáticos que permite analizar la composición de un objeto y cada una de sus cualidades.

Los productos son divididos en pequeñas partes —denominadas elementos— a partir de las cuales es posible identificar problemáticas potenciales antes de ser utilizados en escenarios reales.

A su vez, estas subdivisiones se encuentran unidas mediante nodos, necesarios para obtener un resultado preciso. Entre más sean los elementos y nodos identificados, será más sencillo conocer las condiciones de las piezas analizadas.

¿Por qué es importante realizar un análisis de esfuerzos?

Antes de lanzar un producto al mercado o iniciar un proceso de construcción los ingenieros pueden pasar desapercibidas fallas imperceptibles al ojo humano, al grado de repercutir en la calidad, los tiempos de entrega e inversión requerida para su entrega final.

El método del elemento finito hace una aproximación a los detalles del objeto y su estructura para identificar posibles fallas. Así pues, se previenen problemáticas y plantean soluciones antes de encontrarse en etapas avanzadas de desarrollo.

¿Quiénes utilizan un análisis de esfuerzos?

La industria aeroespacial aplica este método con frecuencia para garantizar que los sistemas operativos de las aeronaves funcionen óptimamente. Un ejemplo de ello son las pruebas efectuadas por la NASA para explorar el espacio mediante velas solares —basadas en análisis de esfuerzos —.

La industria aeroespacial aplica este método con frecuencia para garantizar que los sistemas operativos de las aeronaves funcionen óptimamente. Un ejemplo de ello son las pruebas efectuadas por la NASA para explorar el espacio mediante velas solares —basadas en análisis de esfuerzos —.

Éstas son un medio de propulsión para las naves espaciales que operan gracias a la energía solar. Los avances tecnológicos de este desarrollo implican grandes inversiones de tiempo y dinero, por lo que lanzarlas al espacio sin llevar a cabo un análisis de esfuerzos previo puede resultar catastrófico para las empresas.

En la industria automotriz este modelo también es constantemente utilizado, ya que antes de poner a la venta un vehículo se debe asegurar su máximo funcionamiento en distintas condiciones.

Los motores requeridos para la agricultura —como las motobombas, los motocultivadores, aspersores, entre otros— deben cumplir con propiedades capaces de soportar la fatiga y tensión durante las actividades en el área de trabajo.

Un análisis de esfuerzos es un parámetro para conocer los límites de los productos sin interferir con el desempeño de la industria en la que se aplica.

¿Cómo se lleva a cabo un análisis de elementos finitos?

El proceso para completar un análisis de esfuerzos puede variar de acuerdo a los productos estudiados, sin embargo, existen tres pasos aplicables en casi cualquier escenario:

Procesamiento

El punto de partida está en definir la pieza a analizar. Para ello, los ingenieros segmentan la totalidad del componente en elementos, nodos y mallas que en su conjunto definen los elementos finitos.

Esto se logra con el apoyo de sistemas de software especializados en el diseño y dibujo de productos, la mayoría de ellos basados en tecnología 3D. Su utilización permite predecir los errores con facilidad, además reduce los costos en comparación con el desarrollo de prototipos manuales.

Análisis

La información procesada por los sistemas informáticos se traduce en un código, que permite detectar las problemáticas a partir de una base de datos preestablecida.

Cada uno de los elementos finitos es analizado por los modelos matemáticos que configuran los programas de software.

La durabilidad, resistencia, aerodinámica y flexión son algunos de los aspectos medibles, que al obtenerse sirven como parámetro para mejorar y garantizar la máxima calidad de las piezas producidas.

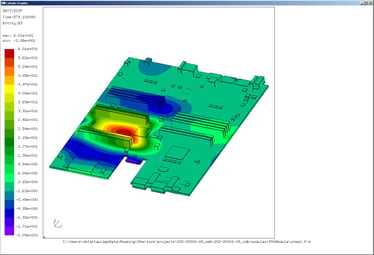

Posprocesamiento

Una vez que el código ha detectado las inconsistencias en los productos, los programas se encargan de enfatizar los errores mediante gráficos. Las deformaciones, tensiones, desplazamientos, el estrés mecánico y la transferencia de calor son algunos de los aspectos que pueden detectarse gracias al análisis de esfuerzos.

Después de conocer en qué consiste este modelo y la importancia en la fabricación de productos y componentes industriales, es probable que surjan más dudas acerca de su implementación.

Este proceso requiere de personal y equipo altamente capacitado para completar el análisis satisfactoriamente, por lo que es recomendable acercarse a especialistas para atender las necesidades de cada caso.

En Boltronic contamos con las herramientas para aplicar análisis de esfuerzos en tu empresa. Contáctanos y asegúrate de tener un alto nivel de calidad y eficiencia durante tus proyectos

.